Hoe worden Hultafors bijlen gemaakt? Op bezoek in Zweden

Al jaren zijn we overtuigd van de kwaliteit van Hultafors bijlen. Maar hoe ze gemaakt worden? Dat wisten we eigenlijk niet precies. Daarom zijn we in oktober 2022 op bezoek gegaan bij Hults Bruk in Åby, Zweden om met eigen ogen te zien hoe Hultafors-bijlen gemaakt worden.

Geschiedenis van Hults Bruk

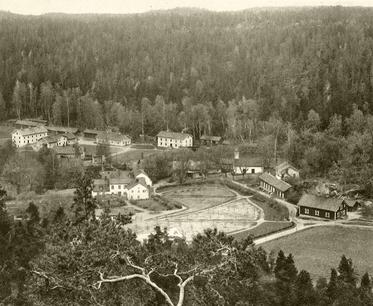

Het verhaal begint in 1697 in Hults Bruk, Zweden. Hier worden dan spijkers gesmeed voor de scheepsbouw. De ligging van de smidse ten opzichte van het Ågelsjön-meer met vanaf daar de Hultån-beek de vallei in was ideaal voor de door water aangedreven hamers waarmee gesmeed werd.

De basis voor de bijlenproductie zoals we die vandaag de dag kennen werd gelegd rond 1880. Gunnar Ekelund, destijds eigenaar van Hults Bruk, moderniseerde toen het productieproces. Na verdere modernisering in de jaren 30 van de vorige eeuw is dat grotendeels hoe de bijlen nog altijd gemaakt worden, in Hults Bruk, Zweden.

Hultafors vs Hults Bruk

Als je online naar bijlen zoekt kom je de merknamen Hultafors en Hults Bruk allebei tegen. Dit komt omdat voor de Verenigde Staden de ‘oude’ naam Hults Bruk gebruikt wordt als merknaam. Terwijl je in Europa de naam Hultafors ziet, voor dezelfde bijlen. Sinds 1992 is Hults Bruk namelijk onderdeel van de Hultafors-groep.

Zweeds bijlenstaal

Iedere bijl begint als een lange balk Zweeds bijlenstaal. Toen we vroegen met welk ander staal het te vergelijken was, was het antwoord duidelijk: nergens mee. Deze Zweedse legering wordt CO2-neutraal gemaakt voor Hultafors van gerecycled staal. De balk wordt in blokken gezaagd die groot genoeg zijn om er de volledige bijlkop uit te smeden. Als je die blokken ziet denk je in eerste instantie soms: is dat niet te klein voor een volledige kop? Maar dan realiseer je je dat het gat voor de steel erin gesmeed wordt, en niet geboord of gefreesd.

Het smeden van de bijlkop

Een vierkant blok staal hakt niet zo lekker. Dus moet de bijl gevormd worden. Dat smeden wordt gedaan door gigantische machines waarin meer dan tien mallen zitten. Deze gigantische machines komen al uit de jaren ’50 of ’60 van de vorige eeuw. In een doorlopend tempo stampen ze met immense kracht de mallen op elkaar. Afhankelijk van het model heeft een bijlkop zo 50 tot 60 slagen nodig om zijn uiteindelijke vorm te bereiken.

In een inductieoven wordt het staal verhit tot ongeveer 1200 graden Celsius. Dan is het klaar voor de smid. Deze plaatst het gloeiend hete staal met een tang tussen de mallen. Eerst wordt het gat voor de bijlsteel in verschillende stappen in de kop geperst. Vervolgens wordt de ‘baard’ van de bijl gevormd. Aan de ene kant van de smeedhamer staat een smid die de grove vorm van de kop maakt. Vervolgens wordt het staal opnieuw verhit waarna een andere smid aan de andere kant van de machine de vorm verfijnt zijn uiteindelijke vorm. Een van de laatste stappen is het stempelen van de Hults Bruk stempel, met daarbij het gewicht van de bijlkop in kilo’s en ponden.

De smeden van Hults Bruk

Als je de stappen hierboven ziet is de verleiding groot te denken dat het smeden van zo’n bijl simpel is. Er zijn immers mallen aanwezig in die machine toch? Nou: we mochten zelf een handje helpen en dan merk je pas hoe nauw alles komt. Het is echt vakwerk. Er is geen opleiding voor, de smeden worden bij Hultafors zelf opgeleid. Een jaar ben je zo bezig voor je het vak enigszins onder de knie hebt, en je bent twee jaar bezig voor je alle verschillende bijlkoppen kunt smeden.

Dit is een van de lastigste onderdelen voor Hultafors: het vinden van genoeg goede smeden. Hults Bruk ligt in een dunbevolkt gebied en het werk is fysiek ontzettend zwaar. Het is erg heet bij de machines. Je tilt continu zware blokken gloeiend heet staal op en moet ze met behoorlijke precisie tussen de mallen passen om de bijl te laten lukken.

En zonder smid geen bijl. Daarom kunnen de levertijden van deze fantastische bijlen wel eens oplopen. Extra mensen inhuren is niet gemakkelijk. En zelfs al zouden ze de mensen hebben, dan nog zijn er geen machines om mee te smeden. De huidige machines in ploegendiensten bedienen klinkt als een idee, maar is in de praktijk niet haalbaar omdat de machines moeten rusten. Het zijn ontzettend zware machines van meer dan 60 jaar oud, niet gemaakt om 24/7 te werken. Bovendien zijn nieuwe machines hiervoor niet te koop, die moet je zelf bouwen. Ook al het onderhoud aan de machines doet Hultafors zelf. Onderdelen koop je niet: ook die moeten zelf gemaakt worden.

Vormen van de bijlsnede

Na het smeden van de bijlkop is het tijd om de snede van de bijl te vormen. Dit is ook meteen waar we de eerste echte verschillen in het productieproces tussen de ‘standaard’ Agdor serie en de luxe Premium lijn zien.

Het grove slijpwerk

De snedes van alle bijlkoppen worden op een schuurband gevormd tot de uiteindelijke snede. Door middel van een vernuftige constructie gebruikt de slijper zijn of haar eigen lichaamsgewicht om de bijlkop tegen de schuurband te duwen. De smeedhuid blijft voor het grootste deel intact, enkel de snede wordt schoongeschuurd.

Hittebehandeling

Hierna worden beide bijlkoppen gehard zodat de snede goed scherp blijft, maar tegelijk goed bestand is tegen de harde klappen die bij bijlgebruik horen. De snede heeft dan een hardheid van ongeveer 55 HRC.

De hittebehandeling van een bijlkop is best wel een lastige. Van bovenaf gezien gaat een bijlkop van vrij dun naar vrij dik. En in het productieproces moet de hittebehandeling van de dunne snede net zo goed zijn als 15 mm verder naar achter. Hultafors heeft dit met haar jarenlange ervaring uitstekend in de vingers. Dit was ook een van de onderdelen die we niet mochten fotograferen: bedrijfsgeheim.

Het fijne slijpwerk

Het voornaamste verschil tussen de Hultafors Agdor en Premium-series is de snede. De Agdor en standaard bijlen krijgen een prima snede voor alledaags gebruik. De Premium-lijn krijgt een snede die in drie stappen tot scherend scherp geslepen wordt.

Houten stelen: uitsluitend Hickory

Dan is het tijd om de bijlkoppen van hun steel te voorzien. Hiervoor gebruikt Hultafors uitsluitend Amerikaans Hickory-hout. Een houtsoort die hoort bij een familie die in het Nederlands ook wel okkernoot genoemd wordt.

De bijlkoppen worden op de steel bevestigd met een houten wig die erin geperst en vastgelijmd wordt. In feite is dit al genoeg om de bijlkop jarenlang perfect op zijn plek te houden. Maar omdat ze bij Hultafors niet over één nacht ijs gaan wordt deze wig vastgezet met een stalen plug.

Schede en verpakking

Dan is de bijl helemaal klaar! De laatste stap is de kwaliteitscontrole en het aanbrengen van het foedraal. Hierna wordt iedere bijl zorgvuldig verpakt om over de hele wereld gedistribueerd te worden. Tot aan Papua Nieuw Guinea aan toe!

Conclusie

Ons bezoek aan Hults Bruk heeft bij ons gezorgd voor hernieuwde waardering van deze fantastische bijlen, en voor de vakmensen die ze maken. Het is oprecht indrukwekkend om in het echt te zien hoeveel handwerk en vakmanschap er komt kijken bij deze productie.

Wij verkopen het volledige assortiment Hultafors bijlen. Koop jouw Hultafors bijl nu bij Knivesandtools. Ook vind je hier alle Hultafors messen.

Hultafors bestaat 325 jaar!

De Hultafors smederij in Hults Bruk, Zweden bestaat dit jaar maar liefst 325 jaar! En dat vieren ze met een prachtige limited edition bijl en een limited edition mes. Het zijn twee echte collectors' items, dus op = op!

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=490&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1016)